واحد مشترک کمکی پژوهش و مهندسی «هوش یار-تواندار» (HT-CSURE)

Hooshyar-Tavandar Common Subsidiary Unit for Research & Engineering

واحد مشترک کمکی پژوهش و مهندسی «هوش یار-تواندار» (HT-CSURE)

Hooshyar-Tavandar Common Subsidiary Unit for Research & Engineeringپیوندهای سایتهای علمی فناوری

پیوندهای علمی مختلف

سایتها و وبلاگهای عمومی

دستههای مطالب

- اخبار و تازه ها 2342

- اخبار فضا 114

- اخبار و تازه های فناوری 2312

- مطالب و مقالات جالب و مفید مرتبط به فناوری 59

- اخبار عمومی فناوری 32

- پیشرفتهای فناوریهای نظامی 102

- اخبار و مطالب مرتبط با فناوریهای مرتبط با ایده ها و اهداف واحد 2286

- اخبار و مطالب روباتیک و هوش مصنوعی 414

- انرژیهای نو و سبز+ روشهای تازه انتقال یا تولید یا ذخیره 214

- سوخت زیستی 35

- انرژی خورشیدی 60

- همجوشی 10

- بازیافت انرژی 21

- باد و جابجایی هوا و سیال 22

- ذخیره انرژی؛ باتری و ... 18

- انرژی حرارتی 5

- سفر و سکونت در جاهای بکر و فضا 266

- روشهای تازه تولید خوراک 332

- ساخت سازه ها و سکونتگاهها 644

- ساختمان هوشمند 70

- ساختمانهای پیش ساخته و جدید 91

- ساخت مسکن و سکونتگاههای ارزان 202

- کاروان 56

- پناهگاه 58

- ساخت مهاجرنشین+مراکز جمعیتی جدید 402

- پرینترهای 3D = سه بعدی 23

- وسایل نقلیه جدید و سازگار با محیط زیست 211

- پژوهشهای پزشکی و زیستی 713

- فناوریهای پوشیدنی 130

- اخبار و مطالب عمومی فناوری اطلاعات 204

- اخبار و مطالب درپیوند با نرم افزار 77

- آینده پژوهی علمی فناوری زیستی 855

- پرواز 131

- پروژه های جاری 120

- اسباب بازی و ماکت 82

- محیط زیست کوچک و بزرگ 531

- مکانیک و مواد 53

- کسب و کار و کارآفرینی 424

- نانو فناوری 8

- ساخت خودرو 36

- ساخت کشتی و شناور 14

- ساخت هواپیما و فضاپیما 19

- مطالب و مقالات متفرقه جالب و مفید 2808

- بهداشت، سلامت، پزشکی 1048

- فرهنگی، اجتماعی، سیاسی و نظامی، مذهبی 1997

- سیاسی و نظامی 876

- فرهنگی 781

- اجتماعی 1466

- مذهبی 610

- آینده پژوهی فرهنگی، اجتماعی، سیاسی، نظامی 1020

- فلسفی 159

- آینده پژوهی مذهبی، انتظار ظهور و آخرالزمان و مرتبط 465

- اقتصادی 500

- مطالب درپیوند با پژوهش 16

- روان شناسی 296

- علمی - تخیلی 34

- استوره ای (اسطوره ای) - تاریخی 39

- علوم 109

- ورزش 118

- واحد 31

- مجموعه پیوندها 20

- کاربردی 15

- سرگرمی 98

- آموزشی 85

- الکترونیک 13

- روباتیک 11

- هوش مصنوعی 20

- مکانیک 11

- کامپیوتر (رایانه) 23

- مهندسی عمران و ساختمان 2

- فیزیک 4

- عمومی 20

برگهها

جدیدترین یادداشتها

همه- اگر عمر 100 ساله می خواهید به منطقه آبی و روش های آن ها توجه کنید! (+عکس)***

- عید نوروز مبارک

- طرح احتمالی مزارع غولپیکر و عجیب امارات برای بارش باران

- شهادت تسلیت

- خوردن بیش از اندازه ویتامینهای خانواده "ب" خوب نیست

- تقویم سال 1403 هجری خورشیدی

- فواید نوشیدنِ همواره ی چای زنجبیل

- کاهش التهاب بدن با 6 ویتامین ضد التهاب ***

- انقلاب بزرگ هوش مصنوعی در دنیای شبکه/ پیامدها بر کسب و کارها

- میکرولینو؛ آیپد دنیای خودرو، چیزی بین موتورسیکلت و اتومبیل (+عکس)

- میلاد مبارک

- یک اندیشکده بریتانیایی: عصر بیثباتی فزاینده در جهان آغاز شده است

- نوشته ای درباره اینکه چگونه متفاوت و خاص زندگی کنیم ؟

- دانشمندان یک غذای جدید ابداع کردند: برنج گوشتی

- جلبک دریایی میتواند «غذای آخرالزمان» باشد

- یک خودروی 3 چرخه تازه با موتور الکتریکی

- چگونگی ساخت یک توربین کوچک بادی ساده و کم هزینه برای تولید برق رایگان

- ایلان ماسک: تا دو دهه دیگر یک میلیارد ربات انسان نما در زمین خواهد بود(!؟)

- نکاتی درباره شناخت مزاج و سفارشهای خوراکی برای هر مزاج در طب سنتی

- ربات خدمتکار مجهز به هوش مصنوعی از راه می رسد

- آشنایی با ورق آهن

- غذای خام بخوریم یا پخته؟ کدام بهتر است؟

- گامهایی به سوی به واقعیت رسیدن جابجایی کوانتومی اطلاعات همچون فناوری «پیشتازان فضا»

- ۶ فایده شگفتانگیز این گیاه معطر؛ از کاهش عفونت تا نابودی سرطان ***

- ۸ علامت هشداردهنده سرطان را بشناسید

- این دمنوشها نابودگر عفونت در بدن هستند

- پیشرفتهای تازه ای در آزمایشهای ساخت رآکتورهای همجوشی

- بهترین نرمافزارهای آنتیویروس رایگان

- ساخت تصاویر ذهنی با کمک هوش مصنوعی

- شهادت تسلیت

- دمنوش بابونه برای پیشگیری از سرماخوردگی بسیار خوب است

- پدربزرگ کمپرهای امروزی (عکس)

- ژاپنی ها با فضولات گاو سوخت موتور موشک ساختند***

- رونمایی تسلا از نسل دوم ربات انساننما

- اصلاحات از منظر قرآن کریم

- بررسی و شناخت مفهوم اصلاح و اصلاحگری از دیدگاه دین اسلام

- اصلاح و اصلاحگری از دیدگاه قرآن

- بنیانگذار «ویکیپدیا»: هوش مصنوعی هنوز دستکم ۵۰ سال دیگر میتواند به ابرانسان تبدیل شود

- اولین ربات زنده (زیستی) جهان ساخته شد

- آیا شما میتوانید بنیانگذار استارتآپ موفق بعدی باشید؟***

- افشاگری نیویورک تایمز/ مرگ و زندگی آدمها در اختیار هوش مصنوعی***

- کمال غفاریان؛ رقیب ایلان ماسک و جف بزوس***

- روشهایی برای کمک به هوش***

- بهترین خودروهای ۶ چرخ تاریخ ***

- معنویت در جهان بیمعنا؛ مصاحبه با دکتر بیژن عبدالکریمی

- آشنایی با فلسفه و اندیشه های مونتنی

- معرفی چند راهکار مفید برای مراقبت از خود***

- خاورمیانه در پرتگاه جنگ قرار دارد؟***

- شاهکار جدید هوش مصنوعی در سیاره مریخ***

- بهترین کشورهای جهان برای کار از راه دور***

بایگانی

جستجو

آشنایی با ورق آهن

مهمترین تفاوت در بین انواع ورق آهن

گروه

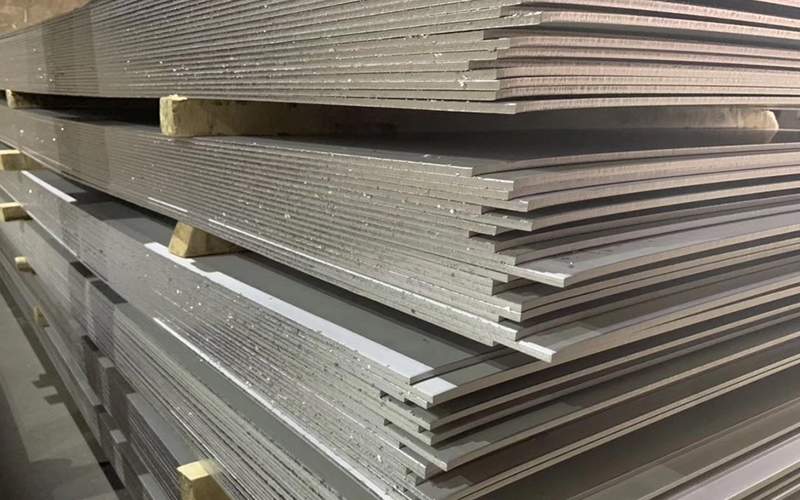

کسب و کار: بیش از صد و پنجاه سال از ساخت اولین ورق آهن به صورت صنعتی و

امروزی میگذرد. این محصولات در صنایع گوناگونی مورد کاربرد قرار میگیرند

و میتوان گفت یکی از اصلیترین تولیدات صنعت فولاد هستند. از ساخت انواع

خودرو تا تیرورقهای بکارگیری شده برای تولید انواع پل و سازههای سنگین

همه از کاربردهای ورقهای آهنی هستند.

از سوی دیگر قیمت ورق سیاه

تعیین کننده قیمت بسیاری از تولیدات و تجهیزات کارخانجات مختلف است. این

امر به سبب کاربرد بسیار بالای این قطعه در مشاغل گوناگون میباشد. فولاد و

استیل مستحکمترین گروههای آلیاژی آهن هستند که به سبب برخورداری از

ویژگیهای مختلف کارایی متفاوتی نیز دارند.

پس از آهن خام، اولین گروه آلیاژی آهن که کشف شد و مورد استفاده قرار گرفت، فولاد بود. استحکام فولاد در برابر ضربه، و انعطاف و ضربه پذیری آن بسیار بیشتر از آهن خام بوده و از قدیم تا کنون برای کاربردهای سنگین از آن استفاده میشود. در ادامه این مطلب درباره تفاوت اصلی انواع ورق آهن، بزرگترین ضعف سازهها و مقاطع فولادی، همچنین راهکارهای صنعتگران برای پوشاندن این عیبها توضیح خواهیم داد.

آب و رطوبت بزرگترین ضعف ورق آهن

آهن به صورت خام و همچنین در قالب ترکیبات آلیاژی گوناگون برای کاربردهای مختلفی مورد استفاده صنعتگران میباشد. این ماده بسیار مستحکم، مقاوم و نسبت به برخی از مصالح ساختمانی دیگر قیمت مناسبتری دارد. همین امر موجب فراگیری استفاده از آن در کاربردهای سنگین و عمده شده است. اما در هر صورت حساسیت آن در برابر رطوبت و آب، موجب ضعف عملکرد آن در محیطهای حاوی این مواد است.

بله بزرگترین ضعفی که میتوان برای ورق آهن در نظر گرفت و از دیرباز ذهن صنعتگران مشغول آن بوده، واکنش سریع و شدید آهن در برابر آب و رطوبت است. این مسئله باعث به وجود آمدن گریدهای مختلف از آلیاژهای آهن به منظور تقویت آن در برابر آب و رطوبت بود.

پس از آلیاژهای مختلف فولاد(منظور نویسنده فولاد نرم است)، چدن و استیل (منظور نویسنده فولاد سخت (در برابر فولاد نرم) است. خود واژه استیل steel در انگلیسی یعنی فولاد در فارسی) دو گروه دیگر از استانداردهای آلیاژی بودند که صنعتگران برای تقویت آهن در برابر اکسیداسیون و آسیبهای آن، ابداع کردند. اما هزینه تولید آن دو بالاتر از هزینه ساخت فولاد بوده و به همین دلیل بکارگیری آنها در حجم زیاد، نیازمند هزینهکرد بسیار بیشتری است.

فرق اصلی انواع ورق آهن

با توجه به آنچه تاکنون بیان کردیم، میتوان گفت مهمترین تفاوتی که در بین گروههای آلیاژی آهن مورد توجه میباشد، مربوط به میزان مقاومت آنها در برابر رطوبت و اکسیداسیون میباشد. این فاکتور با مقدار عمر مفید ورق نیز ارتباط دارد. اگر بخواهیم آلیاژهای اصلی آهن را به ترتیب افزایش میزان مقاومت در برابر زنگ زدگی معرفی کنیم باید به ترتیب به فولاد، چدن و استیل اشاره نماییم.

البته در گروه استیل تنها برخی از استانداردهای آلیاژی مقاومت بالایی در برابر زنگ زدگی دارند. ورق استنلس استیل را میتوان به عنوان مقاومترین محصول آهنی در برابر زنگ زدگی معرفی نمود. هزینه ساخت این نوع ورق به نسبت فولاد بسیار بیشتر بوده و در کاربردهای عمده و سنگین هزینه بسیار زیادی خواهد داشت. به همین دلیل بیشتر از این ورق بیشتر به منظور قطعه سازی در صنایع گوناگون استفاده میشود.

در صورت نیاز به ورق فولادی ضد زنگ در کاربردهای عمده بهتر است از نمونههای گالوانیزه استفاده نمود. به دلیل کمتر بودن هزینه ساخت، قیمت ورق گالوانیزه به شدت کمتر از دیگر ورقهای ضد زنگ میباشد. مقدار مقاومت این محصولات در برابر زنگ آهن تا 40 برابر بیشتر از انواع ورق معمولی فولاد خواهد بود.

مقایسه انواع ورق فولادی

فولاد به عنوان مهمترین آلیاژ آهن در صنعتهای گوناگون، کاربردهای بسیار زیادی دارد. این کاربردهای فراوان موجب ساخت استانداردهای آلیاژی متنوع در این گروه از آهنها شده است. هر مصرف کننده با توجه به ویژگیهایی که برای کار خود نیاز دارد، محصول خاصی را انتخاب خواهد کرد و هر تولیدکننده با توجه به ویژگیهایی که در محصولات نهایی خود انتظار دارد، از استاندارد خاصی استفاده میکند.

تا کنون در سراسر جهان استانداردهای متعددی برای فولاد تعریف شده. بنابراین یکی از فاکتورهایی که برای مقایسه انواع ورق آهن مورد توجه قرار میگیرد، آلیاژ مصرفی در ساخت آن میباشد. مولفه دیگری که برای مقایسه این محصولات اهمیت دارد، نوع آن خواهد بود. به طور کلی ورق آهن در دو گروه عمده سرد و گرم تقسیم میشود.

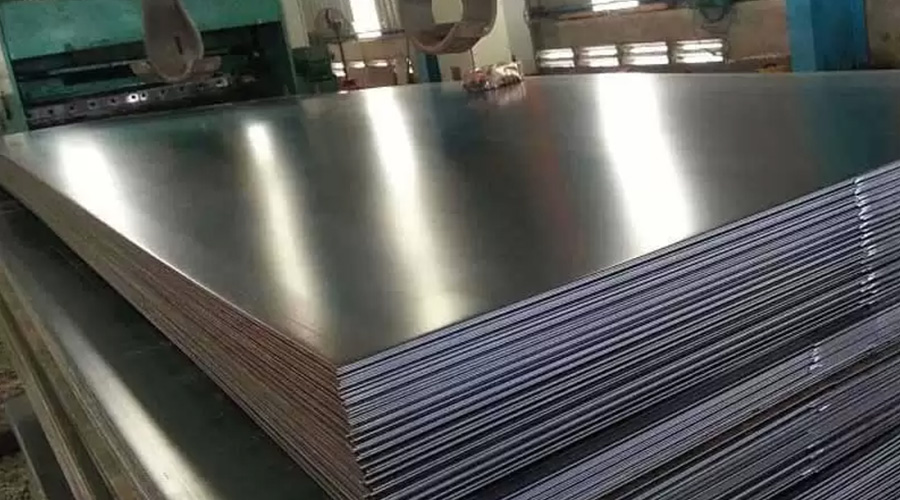

ورقهای گرم برای کاربردهای پایهای تر و ورقهای سرد به منظور استفادههای سبکتر و ظریفتر به کار میروند. انواع ورق گرم فولادی عبارتند از ورقهای سیاه با آلیاژهای گوناگون و ورق آجدار فابریک. این تولیدات را میتوان برای کاربردهایی مانند ساخت تیرورق، پوششهای کف و سطوح گوناگون و همچنین برای ساخت پروفیلهای مختلف ساختمانی و صنعتی بکارگیری نمود.

ورق سرد به نمونههایی از انواع ورق فولادی میگویند، که دارای سطحی با کیفیتتر هستند. این محصولات نیز برای ساخت پروفیل و بدنه قطعات و لوازم گوناگون در صنایع مورد کاربرد هستند. همانطور که گفتیم این ورقها برای کاربردهای سطحی و ظریفتری به نسبت انواع ورق گرم طراحی و تولید شدهاند.

جمع بندی

آلیاژهای گوناگونی که برای آهن تعریف شدهاند در سه گروه فولاد، استیل و چدن قرار میگیرند. از میان این سه نوع، هزینه ساخت فولاد کمتر بوده و به همین دلیل در کاربردهای گسترده و عمده میتوان از انواع ورق فولادی استفاده نمود. در میان انواع استانداردهای فولادی،st37 و st52 به میزان بیشتری مورد کاربرد قرار دارند.

این تولیدات پایه ساخت انواع ورق گالوانیزه، رنگی و قلع اندود نیز هستند. به همین دلیل میتوان این ورقهای آلیاژی را مهمترین نمونهها در بازار ورق فولادی دانست. ورقهای فولادی گالوانیزه شده مقاومت بسیار بیشتری در برابر زنگ آهن دارند و هزینه تولید آنها نیز نسبت به انواع ورقهای ضد زنگ مانند ورق آلومینیوم و استیل پایین تر است.

پس از آهن خام، اولین گروه آلیاژی آهن که کشف شد و مورد استفاده قرار گرفت، فولاد بود. استحکام فولاد در برابر ضربه، و انعطاف و ضربه پذیری آن بسیار بیشتر از آهن خام بوده و از قدیم تا کنون برای کاربردهای سنگین از آن استفاده میشود. در ادامه این مطلب درباره تفاوت اصلی انواع ورق آهن، بزرگترین ضعف سازهها و مقاطع فولادی، همچنین راهکارهای صنعتگران برای پوشاندن این عیبها توضیح خواهیم داد.

آب و رطوبت بزرگترین ضعف ورق آهن

آهن به صورت خام و همچنین در قالب ترکیبات آلیاژی گوناگون برای کاربردهای مختلفی مورد استفاده صنعتگران میباشد. این ماده بسیار مستحکم، مقاوم و نسبت به برخی از مصالح ساختمانی دیگر قیمت مناسبتری دارد. همین امر موجب فراگیری استفاده از آن در کاربردهای سنگین و عمده شده است. اما در هر صورت حساسیت آن در برابر رطوبت و آب، موجب ضعف عملکرد آن در محیطهای حاوی این مواد است.

بله بزرگترین ضعفی که میتوان برای ورق آهن در نظر گرفت و از دیرباز ذهن صنعتگران مشغول آن بوده، واکنش سریع و شدید آهن در برابر آب و رطوبت است. این مسئله باعث به وجود آمدن گریدهای مختلف از آلیاژهای آهن به منظور تقویت آن در برابر آب و رطوبت بود.

پس از آلیاژهای مختلف فولاد(منظور نویسنده فولاد نرم است)، چدن و استیل (منظور نویسنده فولاد سخت (در برابر فولاد نرم) است. خود واژه استیل steel در انگلیسی یعنی فولاد در فارسی) دو گروه دیگر از استانداردهای آلیاژی بودند که صنعتگران برای تقویت آهن در برابر اکسیداسیون و آسیبهای آن، ابداع کردند. اما هزینه تولید آن دو بالاتر از هزینه ساخت فولاد بوده و به همین دلیل بکارگیری آنها در حجم زیاد، نیازمند هزینهکرد بسیار بیشتری است.

فرق اصلی انواع ورق آهن

با توجه به آنچه تاکنون بیان کردیم، میتوان گفت مهمترین تفاوتی که در بین گروههای آلیاژی آهن مورد توجه میباشد، مربوط به میزان مقاومت آنها در برابر رطوبت و اکسیداسیون میباشد. این فاکتور با مقدار عمر مفید ورق نیز ارتباط دارد. اگر بخواهیم آلیاژهای اصلی آهن را به ترتیب افزایش میزان مقاومت در برابر زنگ زدگی معرفی کنیم باید به ترتیب به فولاد، چدن و استیل اشاره نماییم.

البته در گروه استیل تنها برخی از استانداردهای آلیاژی مقاومت بالایی در برابر زنگ زدگی دارند. ورق استنلس استیل را میتوان به عنوان مقاومترین محصول آهنی در برابر زنگ زدگی معرفی نمود. هزینه ساخت این نوع ورق به نسبت فولاد بسیار بیشتر بوده و در کاربردهای عمده و سنگین هزینه بسیار زیادی خواهد داشت. به همین دلیل بیشتر از این ورق بیشتر به منظور قطعه سازی در صنایع گوناگون استفاده میشود.

در صورت نیاز به ورق فولادی ضد زنگ در کاربردهای عمده بهتر است از نمونههای گالوانیزه استفاده نمود. به دلیل کمتر بودن هزینه ساخت، قیمت ورق گالوانیزه به شدت کمتر از دیگر ورقهای ضد زنگ میباشد. مقدار مقاومت این محصولات در برابر زنگ آهن تا 40 برابر بیشتر از انواع ورق معمولی فولاد خواهد بود.

مقایسه انواع ورق فولادی

فولاد به عنوان مهمترین آلیاژ آهن در صنعتهای گوناگون، کاربردهای بسیار زیادی دارد. این کاربردهای فراوان موجب ساخت استانداردهای آلیاژی متنوع در این گروه از آهنها شده است. هر مصرف کننده با توجه به ویژگیهایی که برای کار خود نیاز دارد، محصول خاصی را انتخاب خواهد کرد و هر تولیدکننده با توجه به ویژگیهایی که در محصولات نهایی خود انتظار دارد، از استاندارد خاصی استفاده میکند.

تا کنون در سراسر جهان استانداردهای متعددی برای فولاد تعریف شده. بنابراین یکی از فاکتورهایی که برای مقایسه انواع ورق آهن مورد توجه قرار میگیرد، آلیاژ مصرفی در ساخت آن میباشد. مولفه دیگری که برای مقایسه این محصولات اهمیت دارد، نوع آن خواهد بود. به طور کلی ورق آهن در دو گروه عمده سرد و گرم تقسیم میشود.

ورقهای گرم برای کاربردهای پایهای تر و ورقهای سرد به منظور استفادههای سبکتر و ظریفتر به کار میروند. انواع ورق گرم فولادی عبارتند از ورقهای سیاه با آلیاژهای گوناگون و ورق آجدار فابریک. این تولیدات را میتوان برای کاربردهایی مانند ساخت تیرورق، پوششهای کف و سطوح گوناگون و همچنین برای ساخت پروفیلهای مختلف ساختمانی و صنعتی بکارگیری نمود.

ورق سرد به نمونههایی از انواع ورق فولادی میگویند، که دارای سطحی با کیفیتتر هستند. این محصولات نیز برای ساخت پروفیل و بدنه قطعات و لوازم گوناگون در صنایع مورد کاربرد هستند. همانطور که گفتیم این ورقها برای کاربردهای سطحی و ظریفتری به نسبت انواع ورق گرم طراحی و تولید شدهاند.

جمع بندی

آلیاژهای گوناگونی که برای آهن تعریف شدهاند در سه گروه فولاد، استیل و چدن قرار میگیرند. از میان این سه نوع، هزینه ساخت فولاد کمتر بوده و به همین دلیل در کاربردهای گسترده و عمده میتوان از انواع ورق فولادی استفاده نمود. در میان انواع استانداردهای فولادی،st37 و st52 به میزان بیشتری مورد کاربرد قرار دارند.

این تولیدات پایه ساخت انواع ورق گالوانیزه، رنگی و قلع اندود نیز هستند. به همین دلیل میتوان این ورقهای آلیاژی را مهمترین نمونهها در بازار ورق فولادی دانست. ورقهای فولادی گالوانیزه شده مقاومت بسیار بیشتری در برابر زنگ آهن دارند و هزینه تولید آنها نیز نسبت به انواع ورقهای ضد زنگ مانند ورق آلومینیوم و استیل پایین تر است.

برای نمایش آواتار خود در این وبلاگ در سایت Gravatar.com ثبت نام کنید. (راهنما)

ایمیل شما بعد از ثبت نمایش داده نخواهد شد